Pneumatyka, sprężarki, osuszacze, zbiorniki, instalacje pneumatyczne, stacje przygotowania powietrza, manometry, przewody pneumatyczne, zawory pneumatyczne, siłowniki pneumatyczne, armatura pneumatyczna.

Zawory sterujące kierunkiem przepływu sprężonego powietrza - zawory sterujące

1. Informacje podstawowe

Zawory sterujące kierunkiem przepływu czynnika roboczego dzielą się na następujące podgrupy:

- Zawory rozdzielające

- Zawory zwrotne

- Zawory szybkiego spustu

- Zawory logiczne

- Zawory odcinające

1.1 Zawory rozdzielające

Zawory rozdzielające (rozdzielacze) są grupą elementów pneumatyki których zadaniem jest sterowanie kierunkiem

przepływu czynnika roboczego w pneumatycznych układach napędowych i sterujących poprzez łączenie lub przełączanie

dróg przepływu. Zmiana kierunku przepływu odbywa się w zależności od konstrukcji zaworu rozdzielającego suwakiem,

płytką rozdzielającą (dla zaworów mechanicznych) lub za pomocą grzybka.

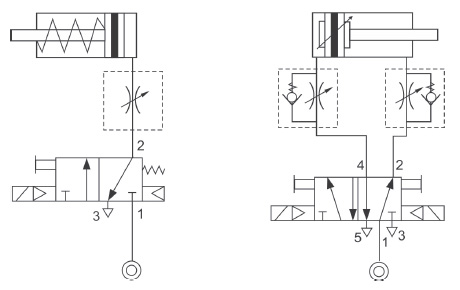

W układach sterowania pneumatycznego są wykorzystywane do realizacji przemieszczeń elementów wykonawczych

(siłowników pneumatycznych o ruchu liniowym bądź wahadłowym i obrotowym), zatrzymywania siłownika w określonym

położeniu, realizowania funkcji sterujących, regulacyjnych i logicznych. Przykładowy schemat sterowania siłownikami

pneumatycznymi zamieszczono poniżej.

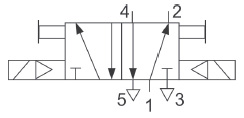

Przykładowy układ sterowania siłownikami dwustronnego i jednostronnego działania z wykorzystaniem zaworów 5/2 i 3/2

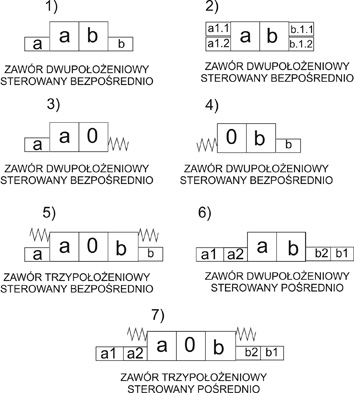

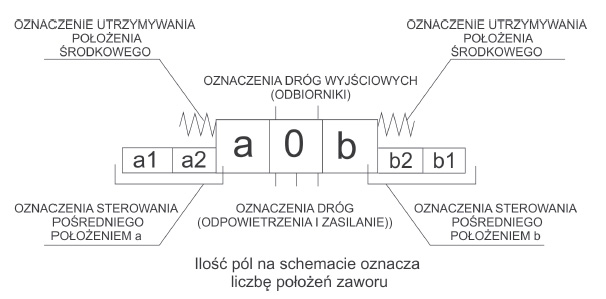

Symbole graficzne zaworów rozdzielających

Zawory rozdzielające na rysunkach technicznych oraz w dokumentacji konstrukcyjnej przedstawiane są w formie symboli

graficznych zgodnie z normą PN-EN ISO 3952-1:1998. Symbole graficzne zawierają informacje o ilości dróg, ilości położeń

zaworu, sposobu i odmiany sterowania, oznaczenia dróg przepływu Producenci na tabliczkach znamionowych wyrobów

również umieszczają symbole graficzne w celu ich identyfikacji.

Symbole graficzne występują w postaci pełnej oraz uproszczonej. Jedna i druga forma pozwala na identyfikację zaworu

rozdzielającego przy czym forma dokładna pozwala w niektórych przypadkach lepiej określić własności funkcjonalne

zaworu rozdzielającego.

SYMBOL UPROSZCZONY

Symbol uproszczony zaworu rozdzielającego 5/2 sterowanego elektromagnetycznie w sposób pośredni

Pełne i dokładne rozrysowanie symbolu uproszczonego dla zaworu rozdzielającego 5/2 sterowanego elektromagnetycznie w sposób pośredni.

Poniżej przedstawiono zasady tworzenia symbolu graficznego dla typowych zaworów rozdzielających

Oznaczenia na rysunkach:

Oznaczenia opisów literowych znajdujących się na symbolach powyżej:

0 – położenie początkowe

a, b – położenia sterowane lub sterowanie tymi położeniami

a1, b1 – sterowanie pierwszym stopniem zaworu

a2, b2 – sterowanie drugim stopniem zaworu

a1.1, a1.2, b1.1, b2.2 – oznaczenia sterowania bezpośredniego zaworu lub sterowanie jego pierwszym stopniem

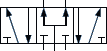

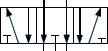

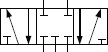

W tabeli zamieszczono przykłady symboli graficznych zaworów rozdzielających bez oznaczania sposobu ich sterowania z

typowymi połączeniami dróg wewnętrznych.

| Symbol graficzny | Opis funkcji |

| Zawór rozdzielający 2/2 normalnie zamknięty | |

|

Zawór rozdzielający 2/2 normalnie otwarty |

| Zawór rozdzielający dwukierunkowy 2/2 normalnie zamknięty | |

| Zawór rozdzielający dwukierunkowy 2/2 normalnie zamknięty | |

| Zawór rozdzielający 3/2 normalnie zamknięty | |

|

Zawór rozdzielający 3/2 normalnie otwarty |

|

Zawór rozdzielający dwukierunkowy 3/2 normalnie zamknięty, normalnie otwarty |

|

Zawór 5/2 |

|

Zawór 4/2 |

|

Zawór 5/3 w położeniu środkowym odbiorniki połączone z zasilaniem |

|

Zawór 5/3 w położeniu środkowym odbiorniki odpowietrzone (połączone z atmosferą) |

|

Zawór 5/3 w położeniu środkowym wszystkie drogi odcięte |

Tabela z oznaczeniami typowych sterowań pneumatycznych

| L.P. | Symbol graficzny | Opis funkcji |

| 1 | Sterowanie przyciskiem wciskanym (grzybek) | |

| 2 | Sterowanie przyciskiem | |

| 3 |  |

Sterowanie dźwignią |

| 4 |  |

Sterowanie pedałem |

| 5 | Sterowanie popychaczem (mechaniczne) | |

| 6 | Sterowanie sprężyną | |

| 7 | Sterowanie rolką (dwukierunkowo) | |

| 8 | Sterowanie rolką łamaną (jednokierunkowo) | |

| 9 | Sterowanie elektryczne | |

| 10 | Sterowanie ciśnieniem (pneumatycznie wzrostem ciśnienia) | |

| 11 | Sterowanie ciśnieniem (pneumatycznie poprzez spadek ciśnienia) |

Zawory rozdzielające charakteryzowane są przez:

1) Liczba dróg przepływu czynnika roboczego

2) Liczba sterowanych położeń elementu sterującego przepływem

3) Wielkość zaworu (wielkość natężenia przepływu przez drogi zaworu)

4) Sposób sterowania

5) Odmiany sterowania

6) Sposób zasilania (przewodowo lub przez płyty łączące)

Liczba dróg przepływu czynnika roboczego

Zawory rozdzielające ze względu na ilość dróg przepływu dzielą się na:

- 2 - drogowe,

- 3 -drogowe,

- 4 - drogowe

- 5 - cio drogowe

Drogi przepływu w zaworach rozdzielających oznaczane są cyframi gdzie:

- 1 – droga zasilania

- 2, 4 – drogi odbiorników

- 3, 5 – drogi odpowietrzające.

Liczba sterowanych położeń elementu sterującego przepływem

Występują zawory rozdzielające:

- 2-położeniowe

- 3-położeniowe

- wielopołożeniowe

W przypadku zaworów 3-położeniowych rozróżnia się różne odmiany położenia środkowego zaworu. Są to : wszystkie

drogi odcięte, odbiorniki połączone z zasilaniem, odbiorniki połączone z atmosferą

Wielkość zaworu

Wielkością zaworu nazywamy potocznie rozmiar gwintów przyłączeniowych znajdujących się w korpusie zaworu, lub

niekiedy w płytach przyłączeniowych i elementach wyspy zaworowej na których może być montowany zawór. Wielkość

zaworu potocznie identyfikowana jest z wielkością natężenia przepływu czynnika roboczego przez zawór rozdzielający.

W pneumatyce najbardziej typowymi są gwinty calowe rurowe od G1/8” do G2”, w przypadku zaworów o małej wielkości

spotyka się również gwinty metryczne od M3 do M6. Nietypowe elementy sterujące kierunkiem przepływu czynnika

roboczego posiadają gwinty inne niż wymienione. W niektórych materiałach katalogowych podawana jest wartość DN

(średnica nominalna) co oznacza średnicę otworu przez który następuje przepływ sprężonego powietrza.

Sposób sterowania

Sposób sterowania określa metodę przemieszczenie elementu rozdzielającego (zwykle suwaka) realizującego zmianę

położeń dróg przepływu wewnątrz zaworu rozdzielającego. Wyróżnia się następujące sposoby sterowania zaworami

rozdzielającymi:

- sterowanie elektromagnetyczne (elektryczne)

- sterowanie pneumatyczne (poprzez wzrost lub spadek ciśnienia)

- sterowanie mechaniczne

- sterowanie w sposób mieszany

Odmiany sterowania

Ze względu na odmiany sterowania zawory rozdzielające dzielą się na:

- sterowane bezpośrednio

- sterowane pośrednio.

W zaworach sterowanych bezpośrednio (ze sterowaniem elektromagnetycznym) ruch roboczy suwaka jest wymuszany przez trzpień elektromagnesu, który połączony jest z suwakiem. Sterowanie bezpośrednie dotyczy zwykle zaworów rozdzielających o małych wielkościach przepływu oraz zaworów odcinających sterowanych elektromagnetycznie do niskich ciśnień. Wynika to z konieczności stosowania elektromagnesów o dużych mocach cewek niezbędnych do wytworzenia niezbędnej siły potrzebnej do pokonania oporów ruchu elementu rozdzielającego i ciśnienia medium roboczego.

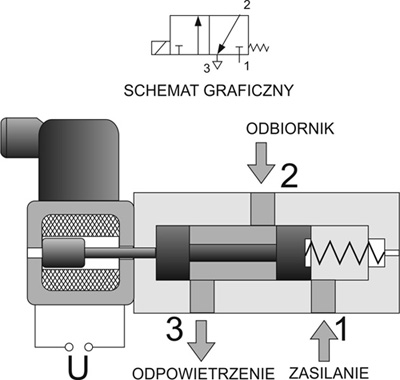

Schemat zaworu rozdzielającego 3/2 sterowanego bezpośrednio elektromagnesem z powrotem sprężyną

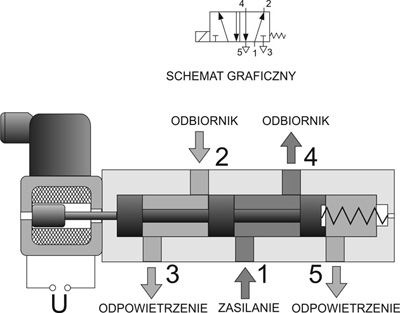

Schemat zaworu rozdzielającego 5/2 sterowanego bezpośrednio elektromagnesem z powrotem sprężyną

Zaletą sterowania bezpośredniego jest szybkie działanie zaworów, brak kontaktu medium roboczego z wewnętrznymi

elementami elektromagnesów oraz prostota konstrukcji.

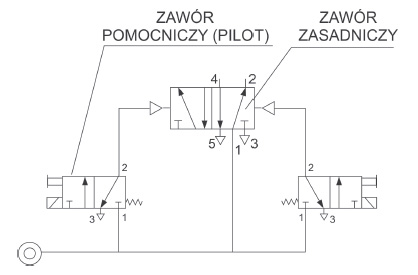

Sterowanie pośrednie zaworami rozdzielającymi realizowane jest z wykorzystaniem dodatkowego zaworu pomocniczego

nazywanego często „pilotem” (sterowanego w sposób bezpośredni), który to po przesterowaniu sygnałem elektrycznym

podaje ciśnienie czynnika roboczego na powierzchnię czynną suwaka zaworu podstawowego, powodując jego

przemieszczenie. Zwykle stosowane jest również dodatkowe sterowanie mechaniczne w formie przycisku zaworem

pomocniczym pozwalające na przesterowanie zaworu bez podawania sygnału elektrycznego.

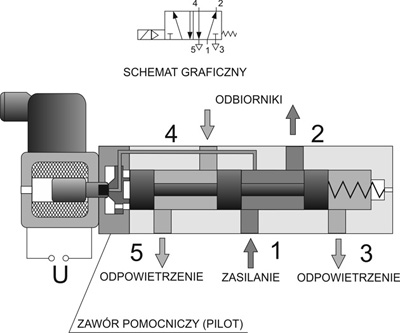

Schemat funkcjonalny zaworu rozdzielającego 5/2 sterowanego pośrednio i z wewnętrznym zasilaniem zaworu pomocniczego z kanłu 1

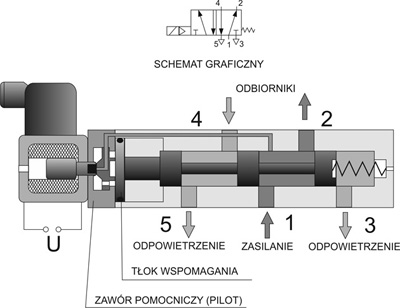

Ciśnienie powietrza do przesterowania zaworu pomocniczego może być dostarczane bezpośrednio z kanału zasilającego 1 kanałami wewnętrznymi wykonanymi w korpusie zaworu lub w suwaku (tzw. sterowanie ciśnieniem własnym lub wewnętrznym). Może być również podawane z zewnątrz poprzez przyłącze w zaworze lub płycie przyłączeniowej. Takie sterowanie nazywane jest sterowaniem obcym. Po przesterowaniu sygnałem elektrycznym zaworu pomocniczego, ciśnienie powietrza podawane jest na powierzchnię suwaka, a wytworzona siła powoduje jego przemieszczanie i zmianę połączenia wewnętrznych dróg przepływu. W celu zwiększenia siły przesterowania często ciśnienie powietrza nie jest podawane bezpośrednio na suwak lecz na dodatkowy tłoczek o większej średnicy niż suwak, a ten dopiero powoduje przemieszczanie się suwaka. Zawory takie nazywane są zaworami ze wspomaganiem pneumatycznym.

Schemat funkcjonalny zaworu rozdzielającego 5/2 sterowanego elektrycznie ze wspomaganiem pneumatycznym

Przekrój typowego zaworu rozdzielającego 5/2 sterowanego elektromagnetycznie z powrotem pneumatycznym

Powrót suwaka zaworu rozdzielającego do położenia początkowego odbywa się wywołany siłami:

- sprężyny

- ciśnienia powietrza działającego na suwak

- ciśnienia powietrza działającego na dodatkowy tłok

- ciśnieniem powietrza podawanego na suwak i siłą sprężyny.

Zaletą sterowania pośredniego jest możliwość sterowania zaworami o dużych wielkościach natężenia przepływu z

wykorzystaniem niewielkich mocy elektromagnesów.

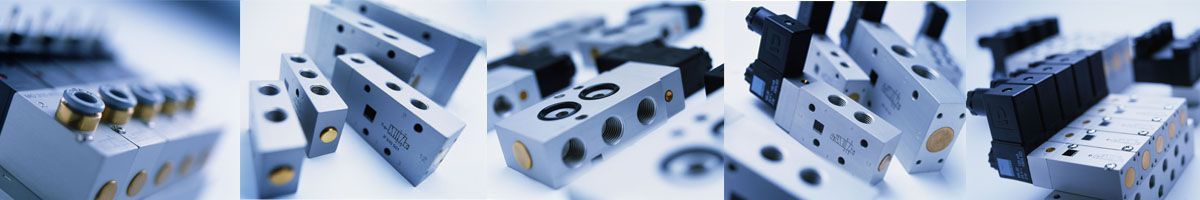

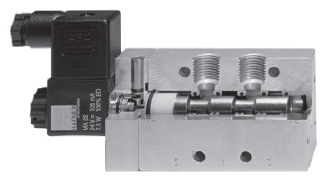

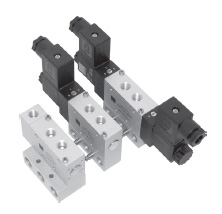

Sposób zasilania

Ze względu na sposób zasilania zawory rozdzielające występują w wersjach przewodowych i płytowych. Zawory

przewodowe posiadają gwintowane otwory zasilania, odpowietrzenia i odbiorników wykonane w korpusach. Są to zwykle

gwinty calowe od G1/8 do G3/4. Istnieją wykonania nietypowe zaworów rozdzielających z innymi gwintami (metrycznymi,

stożkowymi calowymi itp.)

Zawory płytowe montowane są za pośrednictwem odpowiednich płyt zaworowych indywidualnych lub złożonych

z zespołów. Zwykle zawory płytowe posiadają duże natężenie przepływu. Obecnie powszechnie stosuje się wyspy

zaworowe złożone z dużej ilości zaworów zamontowanych na płycie, które posiadają także dodatkowe złącza elektryczne.

Do zalet rozwiązań płytowych należy:

- szybki montaż i demontaż zaworów bez konieczności odłączania instalacji pneumatycznej

- ograniczenie ilości elementów złącznych i przewodów

- możliwość montażu w ograniczonych przestrzeniach

- integracja sterowania pneumatycznego z elektroniką

Modułowa wyspa zaworowa

1.2 Zawory zwrotne

Zawór zwrotny służy do realizacji przepływu czynnika roboczego tylko w jednym kierunku, w przeciwnym kierunku

przepływ czynnika jest blokowany. Zawór działa samoczynnie i nie wymaga żadnych dodatkowych sygnałów. Dla zaworu

zwrotnego ze względu na jego konstrukcję istotnym jest minimalne ciśnienie otwarcia zaworu, które powinno być jak

najmniejsze.

Istnieje odmiana tego typu zaworu nazywana zaworem zwrotnym sterowanym, gdzie poprzez doprowadzenie dodatkowego

sygnału zewnętrznego możliwe jest jego „otwarcie” dla przepływu medium roboczego w kierunku przeciwnym.

1.3 Zawory logiczne

Zawory logiczne: suma i różnica

Są to zawory służące w układach pneumatycznych sterujących i regulacyjnych do realizacji funkcji logicznych. Najczęściej stosuje się zawory iloczynu i zawory sumy, które pozwalają na konstruowanie pneumatycznych układów kombinacyjnych i sekwencyjnych.

1.4 Zawory odcinające

Zawór odcinający sterowany elektromagnetycznie

Grupa zaworów sterowanych elektromagnetycznie, pneumatycznie i mechanicznie o funkcjach 2/2, 3/2 stosowana do odcinania i otwierania dróg przepływu czynnika roboczego. Czynnikiem roboczym może być sprężone powietrze, gazy techniczne, para wodna, olej hydrauliczny lub woda. Rozróżniana jest także funkcja dodatkowa: zawór normalnie zamknięty (NZ lub ang. NC) oraz normalnie otwarty (NO), co oznacza w jakim położeniu znajduje się zawór bez sygnału sterującego.

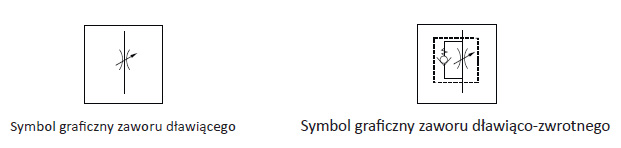

2. Zawory sterujące natężeniem przepływu sprężonego powietrza

Zawory sterujące natężeniem przepływu są stosowane w układach pneumatyki głównie dla bezstopniowej regulacji prędkości ruchu elementów wykonawczych (siłowników o ruchu liniowym lub obrotowym). Do regulacji prędkości ruchu tłoczyska stosowane są zawory dławiąco-zwrotne oraz zawory dławiące. Zawory dławiące–zwrotne umożliwiają swobodny przepływ czynnika roboczego w jednym kierunku, oraz regulowane dławienie przepływu w kierunku przeciwnym. Zawory dławiące są zaworami dwukierunkowymi, dławienie odbywa się w dwóch kierunkach przepływu.

Przykłady zastosowania zaworów sterujących przepływem sprężonegopowietrza do regulacji prędkości ruchu tłoczysk siłowników dwustronnego i jednostronnego działania

Ze względu na skuteczność działania zaworów dławiąco zwrotnych winny być one montowane jak najbliżej elementów wykonawczych ze względu na minimalizację objętości szkodliwych. Ze względu na ściśliwość medium roboczego najskuteczniejszą regulację prędkości dla siłowników uzyskuje się dławiąc przepływ powietrza po stronie wylotowej z komory siłownika. Stosowana jest regulacja prędkości ruchu siłownika w dwóch kierunkach lub tylko w jednym kierunku.

Elementy zamieniające energię sprężonego powietrza na energię mechaniczną - siłowniki pneumatyczne

Elementy zamieniające energię sprężonego powietrza na energię mechaniczną - siłowniki pneumatyczne

1. Informacej podstawowe

Siłowniki pneumatyczne są to elementy pneumatyczne zamieniające energię sprężonego powietrza na energię mechaniczną (siłę lub moment obrotowy) i w układach pneumatycznych stanowią grupę elementów wykonawczych i bardzo często są stosowane w napędach maszyn, urządzeń oraz w sterowaniach układami automatyki i procesów technologicznych.

Ze względu na charakter ruchu elementu roboczego (tłoczyska siłownika lub wałka)siłowniki dzieli się na:

- siłowniki o ruchu posuwisto zwrotnym tłoczyska

- siłowniki o ruchu obrotowym wałka

W grupie siłowników o ruchu posuwisto zwrotnych występują następujące ich odmiany:

- siłowniki tłokowe

- siłowniki nurnikowe

- siłowniki membranowe

- siłowniki workowe (dętkowe)

W grupie siłowników o ruchu obrotowym występują następujące odmiany:

- siłowniki wahadłowe (realizujące ruch w zakresie 90°-360°

- siłowniki obrotowe (silniki pneumatyczne)

- siłowniki jednostronnego działania

- siłowniki dwustronnego działania

Schematy przedstawione na kolejnej stronie ilustrują odmiany najbardziej typowych siłowników pneumatycznych oraz ich schematy graficzne. Na rysunkach technicznych układów pneumatycznych dopuszcza się stosowanie zarówno schematów szczegółowych jak i uproszczonych

| L.P. | Schemat | Opis |

| 1 | Siłownik pneumatyczny jednostronnego działania pchający | |

| 2 | Siłownik jednostronnego działania ciągnący ze sprężyną | |

| 3 | Siłownik pneumatyczny dwustronnego działania z dwustronnym tłoczyskiem, z hamowaniem dwustronnie nastawialnym | |

| 4 | Siłownik pneumatyczny dwustronnego działania z dwustronnym tłoczyskiem, z hamowaniem dwustronnie nastawialnym, z bezstykową sygnalizacją położenia tłoka | |

| 5 | Siłownik pneumatyczny dwustronnego działania z dwustronnym tłoczyskiem | |

| 6 | Siłownik pneumatyczny dwustronnego działania z dwustronnym wydrążonym tłoczyskiem i tłokiem | |

| 7 | Beztłoczyskowy siłownik pneumatyczny ze sprzężeniem mechanicznym, z hamowaniem dwustronnym nastawialnym, z bezstykową sygnalizacją położenia tłoka | |

| 8 | Siłownik pneumatyczny czteropołożeniowy i bezstykową sygnalizacją tłoka | |

| 9 | Siłownik pneumatyczny „tandem” dwustronnego działania z jednostronnym tłoczyskiem i bezstykową sygnalizacją położenia tłoka |

2. Charakterystyki typowych siłowników pneumatycznych tłokowych

2.1 Siłowniki pneumatyczne dwustronnego działania

Siłowniki pneumatyczne o konstrukcji tłokowej, w których elementem ruchomym jest tłoczysko. Ruch tłoczyska w obydwie strony odbywa się energią sprężonego powietrza doprowadzaną naprzemiennie do komór siłownika.

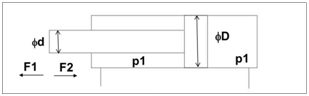

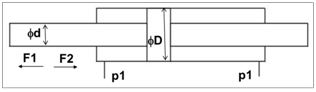

Najbardziej typowa i rozpowszechniona grupa elementów wykonawczych. Siłownik może być wyposażony w jedno tłoczysko (siłowniki z jednostronnym tłoczyskiem) lub dwa (siłowniki z dwustronnym tłoczyskiem). Podstawowym parametrem siłownika jest jego siła działania. Siła działania siłownika dwustronnego działania zależy od jego średnicy nominalnej (D) oraz ciśnienia zasilania. Ze względu na różnice powierzchni czynnej, nad i pod tłokiem,na którą działa ciśnienie zasilania poniżej podano wzory do obliczeń tzw. siły pchającej i ciągnącej siłownika pneumatycznego dwustronnego działania. Siły te różnią się od siebie.

Użyteczna siła z jaką działa siłownik dwustronnego działania obliczana jest z następujących równań:

- dla siłownika dwustronnego działania z jednostronnym tłoczyskiem

- p1 – ciśnienie zasilania [bar]

- D –średnica nominalna (tłoka) [cm]

- d – średnica tłoczyska [cm]

- Siła pchająca siłownika F1: F1=Π x D2/4 x p1 [kG]

- Siła ciągnąca siłownika F2: F2=Π x (D2-d2)/4 x p1 [kG]

- Siła pchająca dla siłownika z jednostronnym tłoczyskiem jest większa od siły ciągnącej

- dla siłownika dwustronnego działania z dwustronnym tłoczyskiem

- p1 – ciśnienie zasilania [bar]

- D –średnica nominalna (tłoka) [cm]

- d – średnica tłoczyska [cm]

- Siła pchająca i ciągnąca siłownika pneumatycznego są równe i obliczane są zgodnie ze wzorem: F1(F2)= Π x(D2-d2)/4 x p1 [kG]

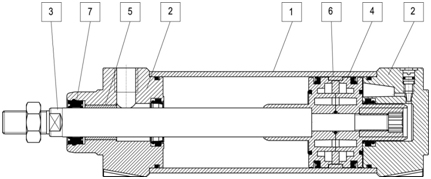

2.2 Konstrukcja siłowników dwustronnego działania

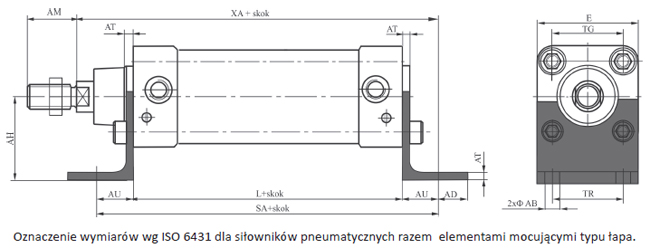

Budowa siłownika pneumatycznego omówiona zostanie na podstawie siłownika znormalizowanego zgodnego ze standardami ISO 6431 oraz VDMA 24562

Typowy siłownik pneumatyczny dwustronnego działania zbudowany jest z następujących elementów konstrukcyjnych:

1 - Tuleja siłownika

2 - Pokrywy siłownika (przednia i tylna)

3 - Tłoczysko siłownika

4 - Tłok z uszczelnieniami i magnesem

5 - Tuleja prowadząca tłoczysko

6 - Pierścień prowadzący tłoka

7 - Uszczelka tłoczyska.

Podstawowe parametry techniczne opisujące siłowniki pneumatyczne:

- średnica siłownika pneumatycznego: od 8 mm do 320 mm (większe średnice traktowane są jako nietypowe)

- zakres skoków roboczych od 1mm do ok. 3000 mm (ze względu na dostępność tulei)

- siły użyteczne przy zasilaniu standardowym ciśnieniem 0,63MPa od 5 daN do 5000 daN

- zakres ciśnień pracy od 0,05 MPa do 1,6 MPa

- zakres temperatur pracy od -20 do +180oC (w zależności od zastosowanych uszczelnień)

- czynnik roboczy - sprężone powietrze oczyszczone do wartości min. 40 μm, smarowane mgłą olejową lub powietrze oczyszczone niesmarowane (wymaga dokładniejszej filtracji ok 20 μm)

Ze względu na zastosowanie siłowników pneumatycznych w układach automatyki w których wymagane jest potwierdzenie wykonana cyklu roboczego siłownika stosowane są napędy wyposażone w magnes zabudowany w tłoku. Umożliwia to stosowanie bezstykowych czujników położenia tłoka. Są to elementy wykorzystujące pole magnetyczne do generowania sygnałów elektrycznych stanowiących informacje o stanie obiektu w układach sterowania i regulacji. Stosowane są czujniki kontaktronowe lub elektroniczne (półprzewodnikowe) zamontowane bezpośrednio w tulei kształtowej siłownika lub z wykorzystaniem odpowiednich uchwytów mocujących. Ten rodzaj sygnalizacji nazywany jest bezdotykową sygnalizacją położenia tłoka.

Istnieją też rozwiązania, gdzie do sygnalizacji a w szczególności do potwierdzenia wykonania cyklu roboczego stosuje się czujniki indukcyjne.

Ze względu na różne środowiska pracy siłowników pneumatycznych, charakter obciążeń i miejsce zabudowy są one wykonywane z wykorzystaniem różnych materiałów. Do typowych odmian siłowników pneumatycznych zalicza się:

● Siłowniki w wykonaniu ze stali nierdzewnych i kwasoodpornych

Siłowniki pracujące w szczególnie ciężkich warunkach środowiska narażone na kontakt z substancjami żrącymi, wodą słodką i morską, środkami i produktami spożywczymi, pracujące w atmosferze wybuchowej. Podstawowe branże przemysłu stosujące tego typu siłowniki to: przemysł spożywczy, przemysł chemiczny i farmaceutyczny, urządzenia pracujące na jednostkach pływających i w lotnictwie, przemysł zbrojeniowy.

Siłowniki mogą być w całości wykonywane z materiałów nierdzewnych lub kwasoodpornych. Ze względów ekonomicznych często tylko niektóre najbardziej narażone na szkodliwe warunki części siłowników wykonane są ze stali jakościowych (tłoczyska, tuleje, śruby ściągające, nakrętki)

● Siłowniki w wykonaniu tworzywowym

Warunki identyczne do wymienionych powyżej, najczęściej z tworzywa wykonuje się tuleje i pokrywy siłowników

● Siłowniki do pracy w niskich lub wysokich temperaturach

W tego odmianach siłowników stosuje się specjalne uszczelnienia mogące wytrzymać bardzo niskie lub wysokie temperatury otoczenia w tym również ekstremalne warunki klimatyczne. Najpowszechniej wykorzystywanym materiałem na uszczelnienia jest Viton (rodzaj gumy syntetycznej) oraz teflon. Podstawowe branże przemysłu stosujące tego typu siłowniki to: przemysł spożywczy (chłodnie), kriogenika, hutnictwo żelaza i metali kolorowych, obróbka cieplna i powierzchniowa metali, odlewnictwo, kolejnictwo, pojazdy wojskowe, pojazdy do budowy dróg, wytwórnie mas bitumicznych.

● Siłowniki ze stalowymi pokrywami i tulejami Siłowniki te są przeznaczone do szczególnie trudnych warunków pracy, gdzie występuje ryzyko mechanicznego uszkodzenia napędu, siłowniki pracujące w zapyleniu i w atmosferze wybuchowej. Są stosowane w górnictwie węgla gazu i ropy naftowej, platformach wiertniczych, hutach, maszynach budowlanych i drogowych

● Siłowniki specjalne i nietypowe

Rodzaj napędów pneumatycznych dedykowanych do konkretnych rozwiązań maszyn i urządzeń. Siłowniki tego rodzaju są produkowane dla konkretnych odbiorców mających nietypowe wymagania dotyczące wymiarów gabarytowych, rozwiązań konstrukcyjnych, zastosowanych uszczelnień lub siłownik wyposażony jest w dodatkowy osprzęt zewnętrzny np. zawory rozdzielające, zawory do regulacji prędkości ruchu tłoczyska itp. Amortyzacja pneumatyczna

Siłowniki pneumatyczne charakteryzują się dużymi prędkościami ruchu tłoczyska. Przekłada się to na dużą energię kinetyczną, co może powodować bezpośredni kontakt powierzchni tłoka z pokrywą. W celu ochrony elementów wewnętrznych siłowniki wyposaża się w amortyzację pneumatyczną działającą na zasadzie poduszki powietrznej wytwarzanej pomiędzy powierzchniami tłoka i pokryw. Amortyzacja pneumatyczna jest regulowana zaworem dławiącym, co pozwala na jest dopasowanie do charakteru pracy siłownika.

2.3 Siłowniki pneumatyczne jednostronnego działania

Siłowniki jednostronnego działania wykonuję ruch roboczy poprzez podanie ciśnienia do komory roboczej, ruch powrotny siłownika jest wykonywany siłami zewnętrznymi. Siły te pochodzą zwykle od zamontowanych sprężyn. W siłownikach jednostronnego działania ruch powrotny może wywoływać także siła pochodząca od ciężaru zamontowanego obciążenia.

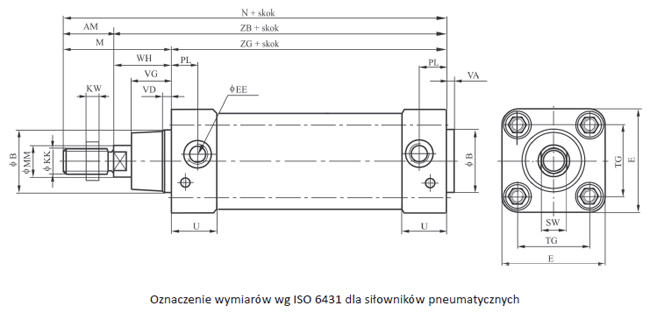

2.4 Siłowniki znormalizowane

Siłowniki pneumatyczne jako jedna z nielicznych grup elementów pneumatyki posiada szereg norm dotyczących ich wymiarów gabarytowych. Obecnie powszechnie stosowane są siłowniki znormalizowane, które pozwalają na pełną zamienność napędów pochodzących od różnych producentów.

Jednymi z pierwszych norm dla siłowników pneumatycznych rozpowszechnionych na świecie stały się normy ISO6431 i ISO6432. Normy te obejmują nie tylko wymiary gabarytowe siłowników o średnicach od 8 mm do 320 mm, lecz również wymiary siłownika razem z elementem mocującymi.

Poniżej podano przykładowy rysunek z wymiarami wg. Normy ISO 6431. Oznaczenia literowe wymiarów są uniwersalne i stosowane przez producentów siłowników pneumatycznych w katalogach. Normy te aktualnie zostały zastąpione normą ISO 15552 która obejmuje również wykonania siłowników z tuleją profilową z kanałkami dla czujników położenia tłoka.

Wytwarzanie sprężonego powietrza

Wytwarzanie sprężonego powietrza

Sprężone powietrze jest wytwarzane przez sprężarki. Sprężarka jest urządzeniem zwiększającym ciśnienie medium roboczego powyżej ciśnienia początkowego, za które uważamy ciśnienie atmosferyczne. Zgodnie z definicją i cechami konstrukcyjnymi sprężarki dzielą się na dwie podstawowe grupy:

- sprężarki wyporowe

- sprężarki przepływowe.

W sprężarkach wyporowych zwiększenie ciśnienia jest uzyskiwane poprzez zasysanie oraz tłoczenie objętości gazu w postaci kolejnych „porcji” przez element znajdujący się w części napędzanej. Sprężanie powietrza odbywa się w zamkniętej objętości. Ze względu na rodzaj ruchu który jest wykonywany przez element wyporowy sprężarki dzielą się na:

- sprężarki o ruchu posuwisto-zwrotnym (tłokowe)

- sprężarki o ruchu obrotowym (łopatkowe, zębate, wirnikowe).

Poniżej przedstawiono najbardziej typowe odmiany sprężarek wyporowych

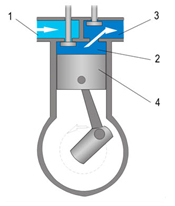

1. Sprężarki tłokowe

Jedna z najbardziej rozpowszechnionych grup sprężarek stosowanych do wytwarzania sprężonego powietrza w przemysłowych instalacjach. Sprężarki tłokowe służą do uzyskiwania ciśnień wyjściowych w zakresie od 0,1 MPa (1 bar) do kilkunastu MPa (kilkadziesiąt bar).

Elementem ruchowym sprężarek jest napędzany tłok wykonujący ruchy posuwisto-zwrotne, zasysający powietrze atmosferyczne i sprężający je a następnie przesyłający do obszaru tłoczenia. Schemat konstrukcji sprężarki tłokowej przedstawia rysunek poniżej:

1 - Komora ssania sprężarki

2 - Komora robocza

3 - Obszar tłoczenia

4 - Tłok

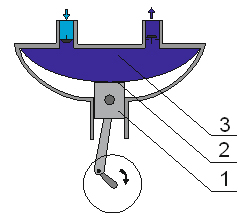

2. Sprężarki wyporowe – membranowe

Sprężarki membranowe zwane również przeponowymi posiadają tłok poruszający membraną sprężające powietrze. Jest on oddzielony od komory sprężania. Brak jest kontaktu bezpośredniego ze sprężanym powietrzem w związku z czym nie jest ono zanieczyszczane olejem stosowanym do smarowania tłoka. Takie sprężarki znajdują zastosowanie tam gdzie wymagane jest powietrze o bardzo wysokiej czystości (przemysł farmaceutyczny, lakierniczy, spożywczy, chemiczny itp.). Budowę sprężarki membranowej ilustruje poniższy schemat:

1 - Tłok

2 - Membrana

3 - Komora sprężania

3. Sprężarki wyporowe obrotowe

Sprężarki wyporowe obrotowe konstrukcyjnie dzielą się ze względu na ilość wałów. Występują sprężarki z jednym wałem, dwoma wałami i z większą ilością wałów. Zasadą działania sprężarek obrotowych jest sprężanie porcji gazu w przestrzeniach roboczych o zmiennej objętości. Sprężarki wyporowe obrotowe dzielą się na następujące odmiany:

- sprężarki śrubowe

- sprężarki łopatkowe

- z dwoma wirnikami profilowymi (Roots’a)

- sprężarki z tłokiem obrotowym

- z pierścieniem wodnym

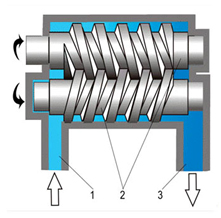

4. Sprężarki śrubowe

Sprężarki śrubowe są to urządzenia do wytwarzania sprężonego powietrza o dwóch obracających się wałach. Wały mają profil śruby i są asymetryczne względem siebie. Zasada działania oparta jest o powstawanie wewnętrznych komór roboczych, gdzie następuję sprężanie powietrza pomiędzy dwoma wirnikami o kształcie śruby. Powietrze w tych komorach przemieszcza się od strony ssania do kanału wylotowego.

Najważniejsze zalety sprężarek śrubowych to:

- wysokie wydajności

- brak zjawiska pulsowania ciśnienia i wydatku

- możliwość pracy w cyklu 24h

- stała wydajność oraz ciśnienie na wyjściu

- odzyskiwanie energii cieplnej

- cicha praca urządzenia

- pełna kontrola nad parametrami i czasem pracy

- niski pobór energii

- dzięki powstawaniu filmu olejowego pomiędzy współpracującymi wirnikami nie ma bezpośredniego styku powierzchni, co zwiększa trwałość urządzenia

Rysunek poniżej przedstawia zasadę działania sprężarki śrubowej

1 - Kanał wlotowy

2 - asymetryczne wirniki śrubowe

3 - kanał tłoczenia

Zespół śrubowy

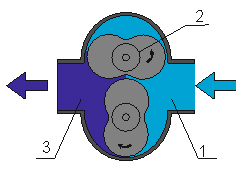

5. Sprężarki Roots’a – z dwoma współpracującymi profilowymi wirnikami

Rodzaj sprężarki w której rolę elementów ruchowych spełniają dwa napędzane wirniki profilowe. Cechą charakterystyczną tego typu sprężarek jest to, że powietrze przemieszcza się od wlotu do wylotu bez zmiany objętości. Przestrzeń robocza ma kształt współpracujących ze sobą wirników o kształcie krzywek, a przestrzeń od strony wlotu zwiększa się umożliwiając zasysanie powietrza. Od strony tłoczenia zmniejsza swoją objętość sprężając powietrze. Schemat poniżej ilustruje budowę sprężarki Roots’a.

1 - komora ssąca

2 - kształtowe wirniki

3 - komora tłoczenia

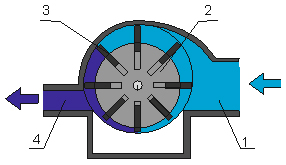

6. Sprężarki wyporowe łopatkowe

Sprężarka w której zwiększenie ciśnienia powietrza odbywa się w zmniejszających się komorach utworzonych jako przestrzeń pomiędzy suwliwie zamontowanymi na wirniku łopatkami a obudową sprężarki. Oś wirnika z zamontowanymi łopatkami jest przesunięta mimośrodowo względem osi korpusu. Podczas ruchu wirnika siła odśrodkowa dociska łopatki do ścianek korpusu uszczelniając komory robocze, które wraz z obrotem zmniejszają swoją objętość sprężając powietrze po stronie tłoczenia. Zwiększająca się objętość robocza od strony ssania pozwala na zasysanie powietrza. Na poniższym rysunku zamieszczono schemat sprężarki łopatkowej.

1 - kanał ssania

2 - mimośrodowy wirnik

3 - ruchome łopatki

4 - kanał tłoczenia

Do największych zalet sprężarek łopatkowych zalicza się:

- cichą pracę pozbawioną wibracji

- wysoką czystość uzyskiwanego sprężonego powietrza

- prostą konstrukcję łatwą w naprawie i konserwacji

- możliwość ciągłej pracy w reżimach 24 godzinnych w ustabilizowanej temperaturze

- brak łożysk kulkowych generujących hałas i mogących ulegać zużyciu

7. Sprężarki przepływowe

Sprężarki przepływowe działają wykorzystując zasadę przepływu strumienia powietrza i dzięki swojej konstrukcji są stosowane w instalacjach bądź urządzeniach wymagających bardzo dużego wydatku (natężenia przepływu). Odznaczają się przy tym dość niskim ciśnieniem na wyjściu. Elementem sprężającym powietrze jest obracający się z wysoką prędkością wirnik, którego geometria powoduje powstanie podciśnienia od strony zasysanego powietrza atmosferycznego. Sprężarki przepływowe dzielą się na dwie grupy: turbosprężarki gdzie elementem ruchomym jest wirnik a ukształtowanymi łopatkami, oraz sprężarki strumieniowe

Przygotowanie sprężonego powietrza

Przygotowanie sprężonego powietrza

1. Informacje podstawowe

Pierwszymi elementami pneumatyki znajdującymi się bezpośrednio za sprężarkami są elementy przygotowania sprężonego powietrza. Stosowane są dla przygotowania medium roboczego niezbędnego do prawidłowej pracy elementów układów pneumatycznych. Przygotowanie powietrza polega na:

- oczyszczeniu (filtracji) z cząstek stałych, drobin kondensatu olejowego, wody - filtry

- redukcji (regulacji) ciśnienia do wymaganego poziomu roboczego – zawory redukcyjne

- naolejeniu mgłą olejową - smarownice.

Przygotowanie sprężonego powietrza przeprowadzone jest w celu zwiększenia trwałość elementów pneumatyki, wydłużenia żywotność eksploatacyjnej elementów sterujących i wykonawczych. Wpływa na zmniejszenie awaryjności elementów smarując części ruchome i uszczelnienia. W sprężonym powietrzu mogą znajdować się następujące rodzaje zanieczyszczeń:

Cząstki stałe – dostające się do układów pneumatycznych przez sprężarkę z powietrza zasysanego z otoczenia, powstające w urządzeniach wytwarzających sprężone powietrze, przewodach i instalacjach. Cząstki takie uwalniane zostają na drodze fizyko-chemicznej (korozja, zgorzeliny, cząstki starzejących się i uszkadzanych uszczelnień) lub drogą mechaniczną jako skutek zużywania się części ruchomych w sprężarkach lub innych elementach pneumatyki znajdujących się w układzie.

Olej - pochodzący ze sprężarek (głównie o konstrukcji tłokowej) lub w postaci resztkowej porywany przez przepływ powietrza ze ścianek przewodów. Olej w postaci kropel może także wytrącać się w formie kondensatu w przypadku celowego smarowania urządzeń pneumatycznych mgłą olejową.

Woda - w naturalny sposób znajduje się rozpuszczona, w postaci pary wodnej, w zasysanym przez sprężarki powietrzu atmosferycznym. Woda może również przedostawać się ze zbiorników sprężonego powietrza umieszczanych za sprężarkami. Ilość zawartej wody w medium roboczym zależy od temperatury powietrza i jego wilgotności względnej.

2. Metody przygotowania sprężonego powietrza

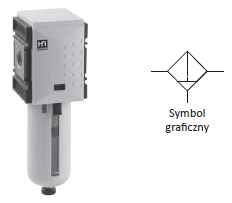

2.1 Filtracja

Filtracja sprężonego powietrza odbywa się w filtrach, gdzie usuwane są przede wszystkim cząstki stałe. Są one filtrowane przez wkłady filtrujące o określonej dokładności oczyszczania. Jako standardową dokładność oczyszczania przyjmuje się 40 μm, co jest odpowiednikiem 5 klasy czystości sprężonego powietrza i jest wystarczające dla prawidłowej pracy armatury pneumatycznej. W przypadku stosowania precyzyjnych elementów pneumatyki dokładność filtracji winna wynosić 5 μm co wg. normy ISO 8573-1:2010 oznacza 3 klasę czystości powietrza. Standardowe filtry usuwają również wytrąconą poprzez rozprężanie się medium roboczego wodę w postaci cieczy. Usuwane są także większe drobiny oleju, które siłą odśrodkową po zawirowaniu strugi wyrzucane są na powierzchnię wewnętrzną zbiorników. Poniżej zamieszczono tabelę z klasami jakości sprężonego powietrza.

| Klasa w/g ISO 8573-1 | Max. wielkość cząstek stałych [μm] | Max. koncentracja cząstek stałych [mg/m²] | Max. wartość ciśnieniowego punktu rosy [°C] | Max. koncentracja oleju [mg/m²] | Max. zawartość wody [g/m³] |

| I | 0,1 | 0,1 | -70 | 0,01 | 0,003 |

| II | 1 | 1 | -40 | 0,1 | 0,12 |

| III | 5 | 5 | -20 | 1 | 0,88 |

| IV | 15 | 8 | +3 | 5 | 6,0 |

| V | 40 | 10 | +7 | 25 | 7,75 |

| VI | +10 | 9,4 |

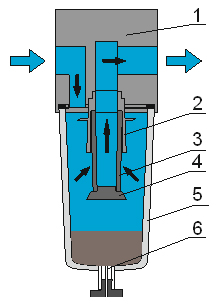

Na rysunku poniżej przedstawiono budowę typowego filtra stosowanego do zgrubnego oczyszczania powietrza.

Filtr zbudowany jest z korpusu (1) w którym wykonano otwory: zasilający i wylotowy. Powietrze wpływa do filtra zgodnie ze strzałkami i kierowane jest w dół, gdzie kierownica (2) powoduje zawirowanie strugi powietrza i jego rozprężenie, przez co wytrąca się zawarta w powietrzu woda. Siła odśrodkowa wyrzuca na ścianki zbiornika (5) większe zanieczyszczenia stałe (krople kondensatu olejowego, krople wody, cząstki stałe) które gromadzą się na dnie zbiornika w formie kondensatu. Powietrze przepływa następnie przez wkład filtrujący (3) i jest oczyszczane z drobniejszych zanieczyszczeń (w zależności od dokładności filtracji). Kierowane jest następnie do otworu wylotowego i dalszych części układu. Filtry są wyposażane w zawory spustu kondensatu (6), które mogą działać ręcznie, półautomatycznie lub automatycznie.

W celu ochrony zbiornika chroniącą przed uszkodzeniami mechanicznymi jest on zwykle osłonięty.Spusty ręczne uruchamiane są zwykle poprzez wkręcenie korka lub jego naciśnięcie. Zawory upustowe półautomatyczne wykorzystują do otwarcia zaworu i wyrzucenia zgromadzonego kondensatu spadek ciśnienia na elemencie. Spusty w pełni automatyczne są wyposażone w pływak otwierający zawór spustowy w momencie przekroczenia zakładanego poziomu kondensatu w zbiorniku.

Zgodnie z obowiązującymi przepisami kondensat odprowadzany z filtrów zawiera cząsteczki oleju i musi być poddany procesowi oczyszczania przed odprowadzeniem do kanalizacji.

2.2 Odolejanie

Olej zawarty w medium roboczym usuwany jest w odolejaczach. Kondensat oleju i wody może być także w pewnym stopniu usunięty w filtrach, nie jest to jednak usunięcie całkowite. Medium robocze pozbawione oleju jest szczególnie istotne w wybranych branżach przemysłu do których należą głównie: przemysł spożywczy, farmaceutyczny, lakiernictwo oraz medycyna. Jest on również nie pożądany w precyzyjnych urządzeniach automatyki przemysłowej.

Kolejne etapy odolejania sprężonego powietrza:

- Wstępna filtracja powietrza za pomocą filtrów-odwadniaczy, w których następuje oddzielenie kropel oleju metodą odśrodkowego wytrącenia ich na ściankach urządzenia. Metoda ta umożliwia oczyszczenie powietrza tylko z dużych skupisk cząstek oleju.

- Filtracja przy pomocy filtrów dokładnych. Oprócz dokładnej filtracji cząstek stałych zapewniają one odolejenie powietrza do pierwszej klasy czystości.

- Filtracja z użyciem filtrów z węglem aktywnym.

W celu optymalizacji kosztów eksploatacyjnych precyzyjnych odolejaczy powinny przed nimi znajdować się filtry zgrubne.

2.3 Osuszanie medium roboczego

Wstępne i niezbędne dla prawidłowej pracy elementów i układów pneumatyki usunięcie wody jest dokonywane przez filtry. Dokładne usuwanie wody z medium roboczego,wymagane w niektórych aplikacjach, jest realizowane w osuszaczach wykorzystujących zjawiska fizyczne i chemiczne (osuszacze cyklonowe, osuszacze adsorbcyjne, osuszacze absorbcyjne, osuszacze ziębnicze).

Faza ta w największym stopniu przyczynia się do zapewnienia odpowiedniego poziomu jego przygotowania. Wytrącająca się woda w instalacjach pneumatycznych jest przyczyną wielu zakłóceń i awarii. Do najistotniejszych ich przyczyn zalicza się:

- korozję powodującą wtórne zanieczyszczenie powietrza cząstkami stałymi oraz osłabiającą konstrukcję instalacji i urządzeń pneumatycznych,

- zmniejszenie czynnego przekroju kanałów w elementach pneumatycznych oraz zwiększenie współczynnika tarcia powietrza o ich skorodowane powierzchnie,

- wypłukiwanie smarów stałych z elementów ruchomych urządzeń pneumatycznych powodujące ich nadmierne zużywanie lub awarie.

Oprócz stosowania specjalistycznych urządzeń do usuwania wody, można już na etapie projektowania instalacji uniknąć nadmiernego gromadzenia się wody. Oto kilka praktycznych metod:

- należy prowadzić instalacje pneumatyczne pod niewielkim kątem wznoszącym, aby kondensat wody spływał w najniższy jej punkt, stamtąd będzie usuwany na zewnątrz,

- odejścia (piony) z instalacji głównej podłączać tylko z góry przewodu zasilającego, co zapobiega przedostawaniu się już wytrąconego kondensatu do odbiorników,

- stosować odwadniacze cyklonowe nie tylko za sprężarką lub zbiornikiem powietrza , ale także przed każdym odbiornikiem,

- stosować duże redukcje ciśnienia roboczego w stosunku do ciśnienia zasilania.

2.4 Redukcja (regulacja) ciśnienia medium roboczego

Reduktor sprężonego powietrza

Do redukcji ciśnienia w instalacjach pneumatycznych do wymaganego poziomu stosuje się reduktory ciśnienia. Są to zawory należące do grupy elementów pneumatyki sterujących ciśnieniem (zwykle nastawiane ręcznie), których zadaniem jest utrzymywanie stałej wartość ciśnienia medium roboczego na wyjściu, niezależnie od zmian wyższego ciśnienia wejściowego bez względu na zmiany wartości natężenia przepływu czynnika przez zawór.

Elementy redukujące ciśnienie robocze sprężonego powietrza do wymaganego poziomu dzielą się na następujące grupy:

- bezpośredniego działania (sprężynowe),

- z ciśnieniem sterującym:

- z zewnętrznym ciśnieniem odniesienia,

- z wewnętrznym ciśnieniem odniesienia,

- elektroniczne:

- z zaworami elektromagnetycznymi,

- z zaworami piezoelektrycznymi

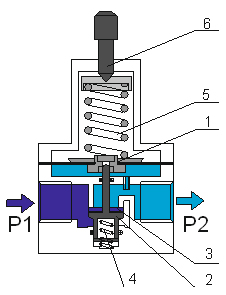

Poniżej na schemacie przedstawiono schemat typowego zaworu redukcyjnego o konstrukcji sprężynowej.

Zasada pracy oparta jest o odcięcie komory zasilającej, w której panuje ciśnienie zasilania P1 od komory wyjściowej, za pomocą zaworu grzybkowego (2), zamykającego gniazdo zaworowe (3). Na zawór ten od góry za pośrednictwem popychacza działa siła sprężyny (5) napinanej poprzez obrót śruby regulacyjnej (6). Zawór grzybkowy bez działania tej siły domykany jest do gniazda siłą sprężyny (4). Otwarcie zaworu realizowane jest przez ruch w dół zespołu membrany i powoduje przepływ powietrza do komory wyjściowej (za zaworem grzybkowym) i wzrost ciśnienia P2 w tej komorze do wartości uzależnionej od siły napięcia sprężyny. Ciśnienie wyjściowe doprowadzane jest jednocześnie do komory znajdującej się pod membraną (1). Wzrost ciśnienia P2 powoduje wzrost siły przeciwdziałającej sile sprężyny otwierającej zawór regulacyjny, aż do jego zamknięcia lub ustalenia takiej pozycji pośredniej, przy której nastąpi stabilizacja ciśnienia wyjściowego i zrównoważenie siły sprężyny regulacyjnej. Napinanie sprężyny regulacyjnej (5) za pomocą śruby regulacyjnej (6) powoduje zmianę siły otwierającej zawór, co przekłada się na zmianę wartości redukowanego ciśnienia wyjściowego P2. Przy zmniejszaniu ciśnienia aż do wartości ciśnienia atmosferycznego zawór odpowietrza się i upuszcza nadmiar ciśnienia do atmosfery. Ciśnienie P2 na wyjściu zaworu nie ulega zmianie podczas zmiany ciśnienia zasilania P1. W katalogach dla zaworów redukcyjnych zawsze podawane są charakterystyki pracy: regulacyjna i przepływowa. Charakterystyka regulacyjna określa zmiany ciśnienia wyjściowego w odniesieniu do ciśnienia wejściowego, a przepływowa pozwala na określenie wartości natężenia przepływu powietrza przez zawór przy określonym spadku ciśnienia do wartości zredukowanej P2.

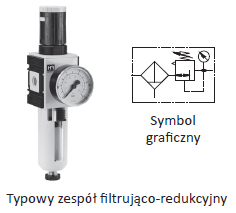

Powszechnie stosuje się połączone w jeden zespół dwa elementy: filtr i zawór redukcyjny. Element ten nazywany jest zespołem filtrująco-redukcyjnym lub zaworo-filtrem. W elemencie tym najpierw następuje oczyszczenie powietrza, a następnie oczyszczone powietrze przepływa do zaworu redukcyjnego gdzie następuje obniżenie ciśnienia do wartości ciśnienia roboczego.

2.5 Smarowanie (naolejanie) sprężonego powietrza

W układach pneumatycznych występują elementy tworzące cierne pary kinematyczne (np. tłok – tuleja, tłoczysko - tuleja prowadząca w siłowniku pneumatycznym). Aby zapewnić im poprawne działanie muszą być smarowane olejem. Smarowanie powietrza wymagane jest również dla narzędzi pneumatycznych takich jak młoty udarowe, wiertarki, wkrętarki, szlifierki gdzie elementy poruszają się z bardzo dużymi prędkościami obrotowymi i są napędzane turbinami pneumatycznymi.

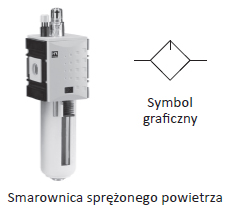

Smarowanie sprężonego powietrza polega na wprowadzeniu do medium roboczego drobin oleju w postaci mgły olejowej, która docierając do elementów wykonawczych i sterujących smaruje ich części ruchome. Zapobiega to powstawaniu usterek i awarii dodatkowo przedłużając ich trwałość i ograniczając występowanie korozji. Elementami wytwarzającymi mgłę olejową są smarownice sprężonego powietrza. W nowoczesnych rozwiązaniach konstrukcyjnych stosuje się uszczelnienia z poliuretanu (PU). Siłowniki z uszczelnieniami z tego materiału nie wymagają smarowania mgłą olejową.

Smarownice, ze względu na ich konstrukcję dzielą się na następujące grupy:

- smoczkowe,

- selekcyjne,

- knotowe,

- wtryskowe,

- pęcherzykowe.

Najbardziej rozpowszechnionymi są smarownice smoczkowe.

Ich zasada oparta jest na zjawisku spadku ciśnienia wytwarzanego w dyszy smarownicy, który to spadek powoduje zasysanie oleju ze zbiornika przez rurkę kroplącą do komory, gdzie krople oleju są rozbijane strumieniem sprężonego powietrza do postaci mgły olejowej a następnie wprowadzane do instalacji pneumatycznej. Wymienione elementy przygotowania powietrza występują indywidualnie lub częściej jako zespoły przygotowania powietrza lub stacje zasilające. Składają się wtedy z dwóch lub trzech elementów:

- Zespoły dwuelementowe: zespół filtrująco-redukcyjny i smarownica

- Zespoły trzyelementowe: filtr, zawór redukcyjny i smarownica

Stacje przygotowania powietrza rozumiane są jako rozbudowane zespoły elementów przygotowania powietrza w skład których mogą wchodzić dodatkowe urządzenia niezbędne do zasilania nowoczesnych układów pneumatycznych. Mogą to być zawory odcinające sterowane ręcznie bądź elektromagnetycznie, zawory powolnego startu (tzw. Soft-start), przekaźniki pneumo-elektryczne, wskaźniki ciśnienia, mierniki przepływu i ciśnienia z wyświetlaczami i wyjściami dla sterowników. Powoduje to rozszerzanie funkcjonalności typowych zespołów przygotowania powietrza.

Charakterysyka medium roboczego

Charakterysyka medium roboczego

W 1 m3 powietrza atmosferycznego znajduje się średnio:

- 140 mln cząstek zanieczyszczeń - co odpowiada średnio od 0,005 do 0,020 [g/m3], a w rejonach szczególnie zapylonych do 0,1 [g/m3],

- 10 [mg] oleju,

- ok. 11 [g] pary wodnej.

Z tego względu aby w pełni nadawało się do stosowania w napędach i sterowaniach pneumatycznych wymaga ono tzw. przygotowania sprężonego powietrza które polega na:

- usunięciu zanieczyszczeń stałych i ciekłych,

- redukcji ciśnienia do wymaganej wartości,

- wprowadzeniu czynnika smarnego w przypadku urządzeń, które tego wymagają.

Właściwości oczyszczonego i przygotowanego sprężonego powietrza:

- brak wody w postaci kropel, woda w postaci pary jest dopuszczalna, gdy punkt rosy występuje przy temperaturze niższej o 5 – 10[°C] od najniższej temperatury pracy układu,

- występowanie zanieczyszczeń mechanicznych o wielkości cząstek powyżej 10[μm],

- niewystępowanie olejów w postaci kropel.

Zalety i wady sprężonego powietrza jako czynnika roboczego

Pneumatyka jako dziedzina techniki znalazła tak szerokie zastosowanie przede wszystkim ze względu na rodzaj używanego medium roboczego. Posiada ono szereg zalet:

- powszechna i niemal nieograniczona dostępność do odnawialnego medium roboczego

- mała lepkość gwarantująca niskie opory przepływu, co umożliwia projektowanie układów napędowych o dużych prędkościach liniowych (do 30m/s),

- własności tłumiące drgania,

- możliwość bezstopniowej regulacji parametrów pracy napędów pneumatycznych:

- prędkości liniowych i obrotowych poruszania się napędów pneumatycznych (przez regulację natężenia przepływu medium roboczego),

- sił i momentów użytecznych siłowników(przez regulację ciśnienia medium roboczego) - mała wrażliwość i odporność na zmienne obciążenia (przeciążony napęd ulega zatrzymaniu)

- wysoka trwałość i prostota obsługi elementów wykorzystujących sprężone powietrze w szerokim zakresie temperatur pracy przy relatywnie niskich kosztach eksploatacji

- brak konieczności stosowania przewodów odprowadzających czynnik roboczy,

- odporność na wpływy zewnętrznych pól elektromagnetycznych,

- możliwość projektowania skomplikowanych układów automatyki w oparciu o typoweelementy

- powietrze jest bezpiecznym i czystym oraz ekologicznym w eksploatacji (nie grozi porażeniem i nie zanieczyszcza otoczenia w razie uszkodzenia instalacji),

- sprężone powietrze jest łatwe do transportu przewodowego na dość znaczne odległości oraz magazynowania.

Ze względu na własności fizyczne sprężone powietrze posiada następujące cechy niekorzystne:

- konieczność oczyszczania powietrza z zanieczyszczeń stałych i ciekłych,

- wytrącanie się z powietrza wody przy zmianie jego ciśnienia i temperatury,

- ściśliwość medium roboczego (ok. 2000 razy większa niż oleju hydraulicznego)

- problemy z pozycjoniowaniem i jednoczesnym ruchem elementów napędowych

- ograniczony uzyskiwanymi ciśnieniami roboczymi (do 10 bar) zakres użytecznych sił i momentów

- ograniczona długość przemieszczeń liniowych (skoków roboczych) ze względu na możliwości techniczne wykonania siłowników

- wysokie koszty wytworzenia sprężonego powietrza i możliwość powstania nieszczelności w obwodach przesyłających medium robocze.

DZIAŁ PROJEKTOWY

Podstawy pneumatyki

Rzetelna firma

Ogólne warunki handlowe

O FIRMIE

Pomagier-Trzebuchowscy

sp. z o.o.

ul. Marii Skłodowskiej-Curie 97

87-100 Toruń

NIP 556-22-23-819

Regon 092307860

KRS 0000903675

BDO 000112099

Sąd Rejonowy w Toruniu

VII Wydział Gospodarczy Krajowego Rejestru Sądowego

Kapitał zakładowy: 815.200,00 zł

Konto Santander Bank Polska SA

79 10901069 0000 0000 0704 8941

Konto Bank ING Bank Śląski

64 10501139 1000 0023 4975 0618